-

ZL50装载机变矩器结构及传动系统工作原理

作者: 2017年03月21日 阅读:24418

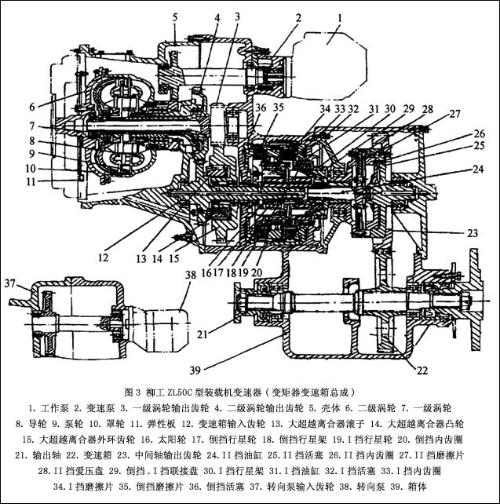

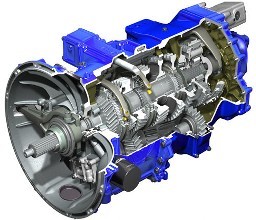

1. ZL50装载机变矩器结构

该变速箱主要由液力变矩器、液力换挡机构和机械换挡机构组成。液力变矩器连接供油泵;液压换挡机构主要由液力离合器、齿轮组、控制阀及手柄组成。机械换挡机构主要由齿轮组、啮合套及啮合齿座、换挡拨叉及手柄组成。液力变矩器的涡轮轴与液力离合器的轴相连,液力换挡机构和机械换挡机构通过齿轮接合。

ZL50装载机一般都装配单级3元件液力变矩器。这种变矩器通常由泵轮,涡轮,导轮组成。导轮通过弹性板与发动机飞轮连成一体,同速同项旋转。发动机高速旋转迫使油液沿叶片间通道向外切向甩出以极大的速度和冲力冲击涡轮叶片。涡轮外沿的叶片接受来自泵轮甩出的工作油液冲击之后,涡轮遍产生旋转,同时内沿接受流出高速油液冲击在固定不动的导轮上的反作用力。实际上涡轮在两个力的作用下旋转,所以增大啦输出扭矩。也就是说来自泵轮油液的动能又转换为涡轮旋转的输出机械能。

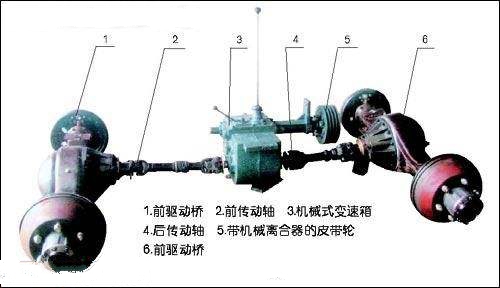

2.传动系统工作原理

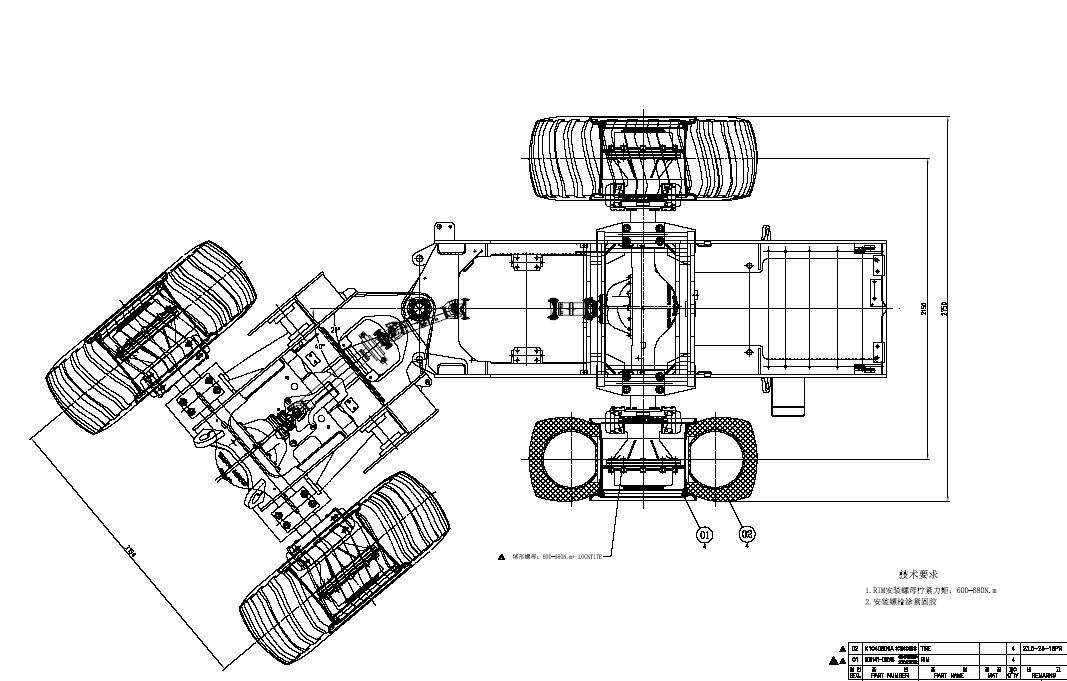

常规5吨轮式装载机传动系统由液力变矩器、变速箱、前后传动轴以及前后驱动桥等零部件组成。

装载机工作时,动力由柴油机的飞轮传给液力变矩器,再经液力变矩器将动力传给变速箱,并通过变速箱上的前后输出法兰,将变速箱输出的动力经前后传动轴分别传给前后驱动桥,以驱动车轮前进。

传动轴传来的动力经驱动桥的主动锥齿轮传给螺旋伞齿轮,再经过差速器、半轴齿轮及半轴传给轮边减速器的太阳轮。

轮边减速器采用齿圈固连在驱动桥壳上的行星减速方式。从半轴齿轮传至太阳轮的动力经过行星减速机构减速后传给行星架,因为行星架是和车轮的轮毂连结在一起的,所以能将动力传给驱动轮。

驱动轮在传来的力矩作用下,除克服本身的滚动阻力外,还对地面产生推力。此时,由于地面受到驱动轮的推力作用,便对驱动轮产生一个反作用力,就在这个反作用力的作用下推动装载机行走。

(1)液力变矩器

通常5吨装载机液力变矩器采用单级、两相、四元件的结构型式。液力变矩器的一、二级涡轮输出的动力分别通过与它们啮合的一级输入齿轮和二级输入齿轮将转矩传给变速箱的超越离合器,并由超越离合器中的中间输入轴传给变速箱内的太阳轮。

当倒档离合器结合时,右行星排不工作,左行星排工作。此时,倒档行星架被固定,太阳轮为输入,齿圈为输出。

当Ⅰ档离合器结合时,左行星排不工作,右行星排工作。此时,I档齿圈被固定,太阳轮为输人,行星架为输出。

Ⅱ档离合器结合时,超越离合器的中间输入轴的动力直接经太阳轮传给Ⅱ档离合器输人轴,由于Ⅱ档离合器的结合,Ⅱ档离合器输入轴的动力便传给Ⅰ档受压盘。

在变矩器上设有分动齿轮,柴油机输出的动力直接经分动齿轮传给变速箱上的齿轮油泵。

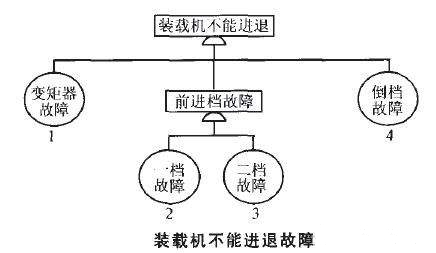

(2)倒档

当变速操纵阀的阀杆置于倒档位置时,压力油从变速操纵阀进入变速箱箱体上的倒档进油孔,流人倒档油缸(在变速箱体上),推动倒档**右移,使倒挡的主动摩擦片与固定在箱体上的从动摩擦片压合。

由于主动摩擦片套在行星架上,与行星架连接,而从动片与固定在箱体上的隔离架连接,因此,行星架被固定,从太阳轮传来的动力经行星轮从倒档内齿圈输出。而倒档内齿圈又与Ⅰ档行星架相连,这时从倒档内齿圈的动力经I档行星架传给Ⅱ档受压盘,再由Ⅱ档受压盘传给输出齿轮输出。

倒档的传动路线如下:中间输入轴→ 太阳轮→ 倒档行星轮 → 倒档内齿圈 → I档行星架→ Ⅱ档受压盘 →中间输出齿轮 → 输出轴齿轮 → 输出轴。

(3)一档

变速操纵阀杆的阀杆置于I档位置时,压力油从变速操纵阀进入I档油缸,推动Ⅰ档左移,使I档的主动摩擦片与从动摩擦片压合。

由于I档齿圈与I档主动摩擦片啮合,而I档从动摩擦片通过圆柱销与固定在箱体上的隔离架相连。所以,Ⅰ档齿圈被固定,太阳轮输入的动力经I档行星轮传给I档行星架,由于I档行星架与直接档连接盘联成一体,直接档连接盘又与直接档受压盘用花键连接。因此,从Ⅰ档行星架输出的动力经直接档连接盘传到直接档受压盘输出。

Ⅰ档的传动路线如下:中间输入轴→ 太阳轮→ I档行星轮 → I挡行星架→ 直接档受压盘→ 中间输出齿轮→输出轴齿轮 → 输出轴。

(4)二档

变速操纵阀杆的阀杆置于Ⅱ档位置时,压力油从变速操纵阀进入箱体的Ⅱ档进油口,流入直接档油缸,推动直接档**左移,使直接档主动摩擦片与从动摩擦片压合。

由于Ⅱ档主动摩擦片与Ⅱ挡输入轴连接,从动摩擦片通过圆柱销与直接挡受压盘连接,而直接档受压盘又与中间输出轴齿轮连接在一起。这时从太阳轮输入的动力经直接档轴传给Ⅱ档主动摩擦片,并由直接档从动摩擦片传给受压盘,最后经输出齿圈输出。

Ⅱ档不是行星式变速机构,离合器的结合只是为了传递动力。这是与采用行星式变速机构的Ⅰ、Ⅱ离合器不同的。

Ⅱ档的传动路线如下:中间输入轴→ 太阳轮 → 直接档轴 → 直接档摩擦片 → 中间输出齿轮 → 输出轴齿轮 → 输出轴。

5.供油系统

ZL50装载机传动供油系统主要由变速泵、变速操纵阀、滤油器、散热器、油箱及油缸等组成。

柴油机带动变矩器泵轮旋转时,通过装在泵轮上的分动齿轮及变速泵轴齿轮驱动变速泵从油底壳吸油。变速泵泵出的压力油,经滤油器过滤后,进入变速操纵阀。自此,压力油分为两路:一路经减压阀进入变速操纵油路,并根据变速阀杆的不同位置进人各档油缸,完成不同档位的工作。在该变速油路中,切断阀可根据需要,切断通往变速阀阀杆的油路;另一路进入变矩器的工作腔。

当变速箱挡位供满油后,工作油液经减压阀阀杆上的斜孔进入阀杆的左端,推动阀杆右移,开始向变矩器供油,并使变矩器工作腔内保持一定的压力。不断进入变矩器的工作油液,一部分在泵轮、一二级涡轮和导轮间循环流动;另一部分则通过各工作轮间的间隙进入导轮座的出油槽,进入散热器或进入润滑油路,去润滑各轴承及超越离合器。从变矩器流出的油液,经软管进入散热装置进行散热,以保持供油系统的正常工作温度。使用中的工作油温一般保持在80℃~90℃较好,短时间可达120℃,油温过高会出现装载机动力性显著下降的现象,应立即停机冷却。经过散热后的低压油再回到变矩器,并通过壳体上的孔去润滑超越离合器及各行星排。

6.传动部件

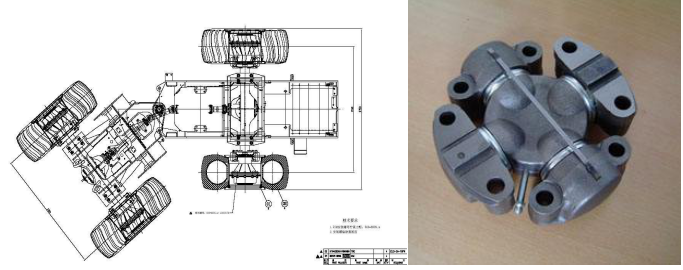

装载机万向传动装置安装在变速箱与驱动桥之间,一般由万向节总成和传动轴等组成。由于装载机变速箱输出轴的轴线与驱动桥输入袖的轴线难以布置得重合,再加上装载机运行过程中,由于道路和工作场地不平整,使两轴相对位置经常变化。所以,变速箱输出轴与驱动桥输入轴之间不能采取刚性连接,而必须采用一般由两个十字轴万向节和一根传动轴组成的万向传动装置。

万向传动装置的功用就是解决变速箱与驱动桥的不同轴性,以适应变速箱与驱动桥间夹角变化的需要,将变速箱的动力传给驱动桥。

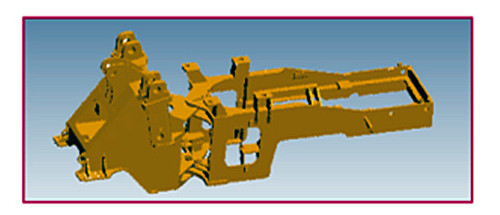

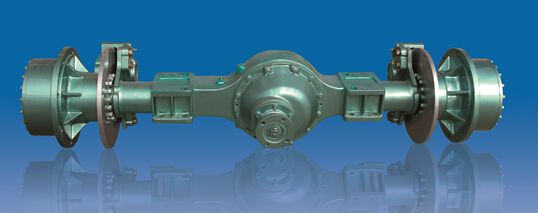

7.驱动桥

装载机驱动桥主要由桥壳、主传动器、半轴、轮边减速器以及轮胎轮轮辋总成等组成。

驱动桥安装在车架上,承受车架传来的载荷并将其传到车轮上。驱动桥的桥壳又是主传动器、半轴、轮边减速器等的安装支承体。

主传动器的功用是将变速箱传来的动力再一次降低转速、增大转矩,并将输入轴的旋转轴线改变后,经差速器、半轴传给轮边减速器。

主传动器的结构如图所示。主要由差速器和一对由螺旋锥齿轮构成。主动螺旋伞齿轮和从动螺旋锥之间,必须有正确的相对位置才能使两齿轮啮合后传动的冲击噪声较轻,而且使轮齿沿其长度方向磨损较均匀。主动螺旋锥齿轮与轴制成一体,其前端支承在互相贴近而小端相向的两个圆锥滚子轴承上,后端支承在圆柱滚子轴承上,形成跨置式支承。环状的从动锥齿用螺栓固定在差速器右壳的凸缘上。而差速器壳则用两个圆锥滚子轴承支承在托架两端的座孔中。从动螺旋锥齿轮的背面,装有止推螺栓以限制从动螺旋锥齿轮的变形量,防止从动螺旋锥齿轮因过度变形而影响正常工作。

主传动器壳中所贮存的齿轮油,靠从动螺旋锥齿轮转动时甩溅到各齿轮、轴和轴承上进行润滑。为了保证主动螺旋锥齿轮轴前端的圆锥滚子轴承和能得到可靠润滑,在主传动器的壳体上铸有进油道和回油道。将主动螺旋锥齿轮总成装入托架时,应注意对准油道口,防止堵塞油道。

轮式装载机一般为前、后桥驱动,即四轮驱动。前桥和后桥的主传动器的主要区别在于螺旋锥齿轮副的螺旋方向不同。螺旋锥齿轮的螺旋方向用齿线方向来表示。面对锥齿轮的齿面看,齿线从小端到大端是逆时针方向的,为左旋;反之为右旋。

轮式装载机驱动桥差速器为对称式锥齿轮差速器。它主要由圆锥齿轮、十字轴、半轴齿轮、差速器左壳和差速器右壳等零件组成。差速器左、右壳用螺栓连成一体。主传动器的从动螺旋锥齿轮用螺栓固定在差速器右壳的凸缘上。十字轴的轴颈嵌在左壳与右壳分界面上相应的凹槽所形成的孔内。在每个轴颈上浮套着一个直齿圆锥齿轮,它们均与两个直齿圆锥半轴齿轮啮合。而两个半轴齿轮的轴颈分别支承在差速器壳体相应的左右座孔中,并通过内花键与半轴相连。

行星齿轮的背面和差速器壳体相应位置的内表面,均做成球面,在半轴齿轮和差速器壳体之间,装有平减摩垫片;而在行星齿轮和差速器壳体之间则装有球形减摩垫片。

动力自主减速器的主动螺旋锥齿轮,从动螺旋锥齿轮,再依次经差速器壳体、十字轴、行星齿轮、半轴齿轮、半轴传给驱动轮。当两侧车轮以相同的转速转动时,行星齿轮绕半轴轴线转动——公转。若两侧车轮的阻力不同,则行星齿轮在作上述公转运动的同时,还绕其自身轴线转动——自转。因而,使两个半轴齿轮带动两侧车轮以不同转速转动。

轮边减速器是传动系统中最后一个增扭、减速机构,采用行星式传动机构,由主动的太阳齿轮,固定的齿圈,从动的行星架和行星齿轮等组成。

太阳齿轮与半轴用花键连成一体,齿圈通过花键固定在驱动桥桥壳两端头的轮边支承上,它是固定不动的。与太阳轮和齿圈相啮合的行星齿轮,通过滚柱轴承和行星齿轮轴安装在行星架上。行星架和轮辋则由轮辋螺栓固定成一体,因此,轮辋和行星架一起转动。从主传动器传来的动力通过半轴、太阳轮传给行星轮,使行星轮沿着固定不动的内齿圈滚动,并带动行星架和驱动轮旋转。半袖没有固定的支承,为浮动状态。